在某一知名电机生产企业推行精益生产,在现场诊断时,看到总装生产线上打螺丝工位的产品常常有堆积,每次堆积产生产,前工序的员工就要停下来,而后面的员工就不得不等待。

主管是一个雷历风行的人,当我把这个现象反馈给主管时,他马上把生产线停下来开会,然而,我一看开会的状况,就知道不会有任何帮助:

— 工人站在主管面前,任主管讲话,神情木然。

— 主管非常严厉地告诉员工今天的产量目标,要大家必须完成任务,否则会扣分。

— 旁边就是品质、工艺和维修的现场办公区,却无人关注。

结果很清楚,开完会后,情况依旧。

我告诉主管,试试我来帮他处理一下,但需要影响一下工人。

我们把旁边办公区的品质工程师、工艺工程师和维修技术员叫一起叫过来,尽管他们好像有点不太情愿。

对话一:我问打螺钉工位前面的工人A:

问:“你知道打螺钉工位产品堆积影响大家效率吗?

工人A答:“知道啊”

问:“你知道什么原因吗?”

工人A答:“应该是打螺钉工人B是新员工吧,这个工位的工人经常换,工人B大概来了一个月了,算是比较长的了”

问:“碰到这种情况,你应该怎么处理呢”

工人A答:“我的职责就是把本工位做好啊”

对话二:我问打螺钉工位的员工B:

问:“你知道你这个工位产品堆积影响大家效率吗?

工人B答:“知道啊,压力很大的啊,我一天不停地打螺钉连头都不敢抬,手都酸”

问:“为什么你的效率比较低呢?”

工人B答:“主要是很多产品的螺丝孔对得不正,我常常要校正一下才能打螺钉,如果前面工位能把螺钉孔对好,肯定会好很多”

问:“你们有讨论过这个问题吗?”

工人B答:“没有,我只是一个工人,也没谁关心自己啊”

对话三:我问工艺工程师:

问:“这个效率低你知道吗”

答:“不太了解”

问:“为什么?”

答:“因为产线主要是由生产主管负责的,工人也没有提出来”

问:“那你觉得这个对中的问题有机会解决吗?

答:“不难,夹具改进下应该就OK了。”

问:“那非常好,你们的绩效跟产线效率有关吗?”

对话四,我与生产主管:

问:“主管,你大概知道是什么原因了吗?”

主管若有所思:“应该是大家主动参与的积极性不够”

问:“为什么呢”

主管:“大家的意识吧……”

我告诉主管:“不对,意识不是自下而上建立的,关键是没有建立起劳动力授权管理模式”。

精益生产的重要原则之一,就是将决定权交给那些最熟悉某种状况的人, 即劳动力授权,这是精益企业的一个重要特点。

什么是劳动力授权?精益企业就是通过放权给各个小组来组织生产,这个小组由最熟悉某种状况的人组成,这些小组的成员一般来自各部分,包括工人,小组因为得到“授权”而可以做出分析决策并给予执行。

以生产线为例,车间里的工人分成若干小组,每组有权做出决定或提出意见,范围从如何提高效率的办法,到谁需要加班或谁应轮流作业。如果一旦小组选定某人做某事的话,就会有一种微妙的压力来确保这项工作的顺利完成。

对那些钟情于自上而下等级制度分明的人来说,这样的管理模式是不合适的。但在精益企业里,领导和主管起的作用是激励、指导、培训和抢劫那些可以产生增值效率的工作,而不是指挥工人们。而授权小组也必须转变观念,要从主管吩咐什么做什么转化成小组决定做什么,包括需要由谁加班、谁顶替请病假的人,如何才能提高产品质量,要跳出圈外来考虑如何改进各个流程,应该做出何种改善和改革。通过授权小组的运作,可以起到帮助建立一种合作氛围和团队精神的作用。

就拿本案例的电机生产公司来讲,各部门之间完全没有建立起互动的授权团队,工人也没能参与改善的行动中来,相互之间相互独立隔离。工程师不关注产线运作,他们的绩效跟生产线也无关,主管只知道下命令,工人只能埋头干,任务完成不好是主管的责任,主管扣工人的工资,工人收入低,工作压力大,又不能有效参与和决策,没有积极性和归属感,无法融入企业,员工流失率高就不难理解了。事实上,打螺钉工位的问题并不难,改进一下夹具就可以提高螺钉孔的对中度,提高打螺钉的效率,自然可以降低该工位的员工流失率。

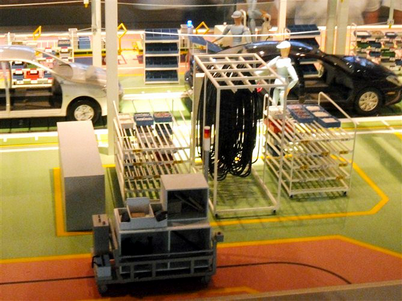

按照精益的原则,围绕总装线建立一个劳动力授权小组,打破部门和职位的界限,小组成员由各个部门的相关人员组成,包括品质、工艺、维修、计划、生产等部门,工人纳入小组成员中去,小组定期会面、讨论和实施改善行动,组长、工程师、主管与工人一起在现场工作,小组办的管理人员的办公桌搬到产线旁边,而不是躲要偏远的角落,整个团队是都围绕着产线QCDSM(Q-品质、C-成本、D-交期、S-安全、M-士气)的绩效提升展开管理和改善工作。通过授权小组的现场团队运作,每个成员都自主参与到团队的目标达成工作来,在参与的过程中,同步提升团队成员技能,员工的团队精神和企业归属感逐步得到提升。

授权小组的成长一般要经过四个阶段,充分理解每个阶段的特点及可能面临的挑战,会有助于小组的顺利发展并取得最终成果:

第一阶段:形成阶段,其标志是成员之间存在不确定性和距离感,这主要是因为成员之间还不太熟悉,可视为是“相互熟悉”阶段。

第二阶段:规范阶段,小组逐渐成型,成为一个初具效率的团队,团队运作模式和工作风格开始植入团队并形成常态。

第三阶段:风险阶段,在此阶段,一些薄弱环节或者顽固性的问题会充分暴露出来,导致部分成员动摇放弃,可能影响授权小组的运作。这个阶段的最关键的就是要坚定信念,大家都要清楚此阶段的困难是正常现象,就像万米长跑运动过程中,在中间某个时间会出现一个短暂的极限反应一样,克服过去,后面就顺利了。

第四个阶段:实施阶段,授权小组的运作进入一个成熟的阶段,成员的意识及问题解决能力提到极大的提高和统一,目标一致,一些突破性的改善开始体现,小组成员的成就感得到满足,企业文化与员工需求开始融合。

授权小组运作是贯穿精益企业的基本工作模式,在精益路上,通过授权小组的运作,消除部门、级别之间的壁垒,使工人能够与各部门、各级别的管理人员一起工作,他们的意见能够被采纳和解决,个人知识和技能能得到不断提升,在不断参与改进生产线问题的同时,员工们获得了被尊重的自豪感,开始融入企业的核心文化,凝聚力亦得到增强。

作者简介

余伟辉老师,著名精益管理领军人及实战派精益西格玛管理专家,业界公认的精益改善周奠基人和实践大师;全球500企业商学院最认可的TOP100精益生产管理专家,精益美国精益西玛研究院合作伙伴,清华总裁班精益管理导师。曾任西门子松下、皇家飞利浦、美国Pulse集团等等世界500强之IE程师、Operation Leader、生产总监及亚太区精益生产管理推进室总监,拥有二十年企业管理、精益管理推行、培训及咨询经验。已成功为格力电器、三一重工、蒙牛乳业、广东烟草商业系统、中国银行等近百家制造型企业和服务型企业实施精益生产、精益管理及六西格玛的诊断、培训与咨询服务,深受企业赞誉和业界肯定。

余伟辉老师精益团队著有《高员流失率下的精益生产》专著。是国内第一部融汇西方先进管理模式,结合中国本土社情和企业实践,综合介绍精益管理推行过程中如何应对员工流失的里程碑式专著。

余伟辉老师的主讲课程有《工厂全面生产效率改善》、《精益管理倡导者领导力训练》、《精益VSM价值流管理》、《精益工厂物流与配送》、《精益PMC计划与物控》、《TPM全员生产维护》、《精益6S与目视化管理》、《精益办公业务流程改善》、《精益改善周训练》、《精益自働化》、《如何在烟草商业系统推行精益管理》等。

余伟辉老师精益咨询团队的核心咨询项目包括:工厂全面运营管理改善、烟草行业精益管理导入及全面解决方案、精益生产系统导入及全面解决方案、精益工厂布局与物流改善、精益PMC计划与物控、信息化系统改善、精益6S、目视管理现场改善、TPM/OEE全员生产维护系统建立和现场改善、精益工厂物流配送与供应链改善、精益服务与行政办公业务流程改善、精益西格玛品质改善、精益自働化、自动化改善等,通过专业与职业的咨询服务,助力中国企业管理转型和提升。

浙公网安备 33010802003509号

杭州讲师云科技有限公司

浙公网安备 33010802003509号

杭州讲师云科技有限公司