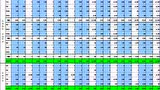

1、销售/生产/采购计划的联动----PSI综合计划体系:P:production(生产)、S:sales(销售)、I:inventory(库存) 2、销售、采购与生产运作的联动规则 3、滚动PSI计划(Rolling PSI) 4、Rolling PSI定期商讨会 5、PSI计划的用途 6、PSI计划的3大核心

1、MRP MRP II ERP的扩展关系 2、ERP的形成与发展 3、SAP R/3的系统构成 -- 主要模块 4、对接ERP、扩容生产管理信息化系统 5、生产管理信息系统之间的融合连接 6、MES系统功能 7、APS系统功能

1、生产进度控制:计划产量的实现,进度管理的评价,原订计划的调整,紧急任务的处理,进度数据的整理 2、投入进度控制(物料精确配送制度) 3、平准化、齐套式现场物料配送(彻底抛弃“领料制度”) 4、产出进度控制 5、在制品管理(精度管理)

1、做准:提升库存准确率,做稳:提升交货准时率 2、做精:多品种、小批量、快速交货的生产对应,做强:库存降低,加速周转 3、系统:市场订单快速响应系统

1、先哲的智慧:君子爱财、取之有道,修炼成精 2、制造的真谛:勿忘初心、铸就匠心 3、何为精益制造:精益生产方式70年代起源于丰田汽车公司,丰田生产方式最终目标就是提高全公司的利润,为实现目标,大野耐一把客户原点、消除浪费、降低成本(节流增效)就成为最基本目标(Toyota Production System) 4、精益生产( Lean Production)是美国麻省工学院专家经过5年的研究之后

1、PMC职责保障1--制造系统与销售系统的“直接窗口” 2、PMC职责保障2--订单实现流程的“指挥塔’绝非“工具”与“出气筒” 3、PMC职责保障3--3大基本原则:严谨性、严肃性、权威性 4、PMC的作用与目的--第三极竞争力

1、客户订单模式的多样性与激变性:成熟产品的客户需求量逐渐递减,产品生命周期越来越短。大客户的订单批量较大,下单周期较长;但批量较小、交期短的订单仍然占有一定的比重。新产品研发周期较长,新产品品质不稳定,此类订单成本偏高。客户订单模式的多样性,造成生产组织的困难;同时经济批量与生产成本的矛盾,生产整体效率需要较大提升。客户订单模式的多样性,需要生产方式的系统革新。 2、传统生产模式的瓶颈:这种基于

“神器式”转型表现在过度夸大互联网的作用、吹捧稻盛和夫的“阿米巴经营”以及错误理解“智能制造”的含义三个方面,事实上,没有精益革新的修炼,工业N.0最终都归“零”

制度的问题和系统的低效率导致时间都消耗在等待上,真正的利用率只有10%,模块式生产方式弊端日显,在这个“快鱼吃慢鱼”的时代里,亟待改革。 而大规模流水线生产的方式也不再符合当下多品种、小批量的市场环境,相较而言,细胞化+混流化生产的方式具备更大的柔性度,能够让切换损失降到最低。

近年来,中国有不少企业家或管理精英走“捷径”,用情怀、梦想等词汇“煽动人心”,其实是“急功近利”、缺乏“工匠精神”,不能提供令客户满意的产品及服务,一切情怀不过是一场资本的盛宴与自嗨的闹剧罢了。

浙公网安备 33010802003509号

杭州讲师云科技有限公司

浙公网安备 33010802003509号

杭州讲师云科技有限公司